2022-09-20

PCB印刷電路板幾乎我們能見到的電子設備都離不開它,PCB板上的元器件等等都是需要進行焊接的,對于人工焊接來說,容錯率比較大,而且人工成本過高。但是利用波峰焊進行焊接的話,既能提高產能又能節約成本。SMT運用到波峰焊等智能化設備是必不可少的。小到電子手表、計算器、通用電腦,大到計算機、通迅電子設備、軍用武器系統,只要有集成電路等電子無器件,它們之間電氣互連都要用到PCB。

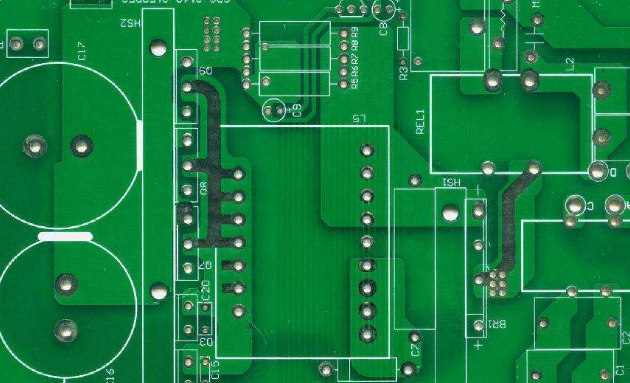

電路板長什么樣?

電路板的形狀有些很規則,有些不規則。電路板設計成什么形狀,百分之九十九是由產品的外殼決定的,而生產這些電路板離不開SMT工藝。

中國SMT電子制造市場規模

自1985年開始引進SMT貼片生產線以來,中國SMT技術已發展超過30年。據不完全統計目前我國SMT產線約5萬條,貼片機總保有量超10萬臺,占全球40%,為全球最大、最重要的SMT市場。

SMT工藝技術的特點

SMT工藝技術的特點可以通過其與傳統通孔插裝技術(THT)的差別比較體現。從組裝工藝技術的角度分析,SMT和THT的根本區別是“貼”和“插”。二者的差別還體現在基板、元器件、組件形態、焊點形態和組裝工藝方法各個方面。

THT采用有引線元器件,在印制板上設計好電路連接導線和安裝孔,通過把元器件引線插入PCB上預先鉆好的通孔中,暫時固定后在基板的另一面采用波峰焊接等軟釬焊技術進行焊接,形成可靠的焊點,建立長期的機械和電氣連接,元器件主體和焊點分別分布在基板兩側。采用這種方法,由于元器件有引線,當電路密集到一定程度以后,就無法解決縮小體積的問題了。同時,引線間相互接近導致的故障、引線長度引起的干擾也難以排除。

DIP封裝(DualIn-linePackage)是THT插件工藝中的一種零件封裝,也叫雙列直插式封裝技術,是一種最簡單的封裝方式.指采用雙列直插形式封裝的集成電路芯片,絕大多數中小規模集成電路均采用這種封裝形式,其引腳數一般不超過100。DIP封裝的CPU芯片有兩排引腳,需要插入到具有DIP結構的芯片插座上。

在傳統的THT印制電路板上,元器件和焊點分別位于板的兩面;而在SMT電路板上,焊點與元器件都處在板的同一面上。因此,在SMT印制電路板上,通孔只用來連接電路板兩面的導線PTH,孔的數量要少得多,孔的直徑也小很多。這樣,就能使電路板的裝配密度極大提高。

THT插件工藝與SMT貼片工藝的演變

自動浸焊機是否能代替波峰焊?

因為自動浸焊機焊接原理與波峰焊有基本的差別,與波峰焊不同,中小批量多品種用浸焊機成本更低。對于效果來說,浸焊機對插件的產品焊接可靠優于市場上小型波峰焊,對比中高端的大型波峰焊效果,當然是波峰焊好。但自動浸焊機兼容長短腳作業,不需考慮產品是否有工藝邊,相對靈活性來說浸焊更有優勢。

SMT表面組裝技術其特點

①SMT成品PCBA(PrintedCircuitBoardAssembly),組裝密度高、體積小、重量輕:SMD元件的體積和重量只有傳統DIP通孔插裝元件的1/10左右,采用SMT之后,電子產品體積縮小40%~60%,重量減輕60%~80%;

②SMT焊接的PCBA質量性能穩定:焊點牢固可靠,抗振能力強,焊點缺陷率低;

③SMT焊接的PCBA電性穩定耗能低:零件腳及接線短,傳輸快耗能少,減少了電磁和射頻干擾,高頻特性穩定可靠;

④SMT易于實現自動化,提高生產效率,節省材料、能源、設備、人力、時間,降低成本達30%~50%。所以SMT必然與時俱進,未來長時間內不斷取得長足發展,勢不可擋。